Производство резинотехнических изделий (РТИ) – сложный технологический процесс, включающий в себя множество этапов, от подготовки сырья до контроля качества готовой продукции. Качество конечного продукта завода резинотехнических изделий напрямую зависит от точного соблюдения всех технологических операций и использования высококачественного оборудования.

Этапы производства РТИ:

1. Подготовка сырья:

На этом этапе происходит смешивание различных компонентов резиновой смеси: каучука (натурального или синтетического), наполнителей (сажа, кремнезём, тальк), пластификаторов, вулканизующих агентов (серы, пероксиды), ускорителей вулканизации и других добавок, улучшающих свойства резины (например, антиоксиданты, стабилизаторы).

Смешивание производится на специальных машинах – смесителях, которые обеспечивают равномерное распределение компонентов. Качество смешивания критично для получения однородной резиновой смеси и качественного конечного продукта.

2. Формование:

Полученная резиновая смесь поступает на этап формования, где ей придаётся необходимая форма. Методы формования зависят от типа РТИ и могут включать:

- Каландрование: Получение листов заданной толщины путем пропускания резиновой смеси между вращающимися валками.

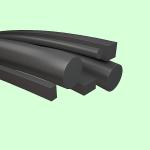

- Экструзия: Формование изделий непрерывного профиля (трубы, шланги) путем продавливания резиновой смеси через формующее отверстие.

- Прессование: Формование изделий сложной формы путем прессования резиновой смеси в пресс-формах.

- Литье под давлением: Заливка резиновой смеси в пресс-форму под давлением.

3. Вулканизация:

Вулканизация – это ключевой этап производства РТИ, который придаёт резине необходимые свойства – эластичность, прочность и износостойкость. Вулканизация происходит под воздействием высокой температуры и давления. В зависимости от типа вулканизующего агента, вулканизация может осуществляться в автоклавах, прессах или специальных камерах.

4. Зачистка и отделка:

После вулканизации РТИ подвергается зачистке и отделке. Это может включать в себя обрезку излишков резины, шлифование, полировку и другие операции, для достижения требуемой точности размеров и гладкости поверхности.

5. Контроль качества:

На всех этапах производства проводится строгий контроль качества. Проверяются физико-механические свойства резины (прочность на разрыв, растяжение, твердость), геометрические параметры изделий, отсутствие дефектов.

6. Упаковка и хранение:

Готовые РТИ упаковываются и отправляются на склад. Условия хранения должны соответствовать требованиям, для предотвращения деградации качества продукции.

Типы используемого оборудования:

Производство РТИ требует использования специализированного оборудования, включая смесители, каландры, экструдеры, прессы, автоклавы, измерительные приборы и многое другое. Современные заводы используют автоматизированные линии, что повышает производительность и точность производства.

Факторы, влияющие на качество РТИ:

Качество РТИ зависит от многих факторов, включая качество исходного сырья, точность соблюдения технологического процесса, качество оборудования и квалификацию персонала.

Заключение:

Производство РТИ – технологически сложный процесс, требующий высокой точности и строгого контроля качества на всех этапах. Современные технологии и высококвалифицированный персонал позволяют создавать изделия, отвечающие высоким требованиям современной промышленности.